“`html

Nissan докладно показав методику перевірки надійності атмосферного V6, який використовується на пікапах Frontier, представивши реальні лабораторні тести, де силові агрегати функціонують в умовах, що значно перевищують звичайну експлуатацію. Це не просто окремі показові перевірки, а систематизована програма контролю якості на заводі з виробництва моторів Decherd Powertrain Assembly Plant у штаті Теннессі.

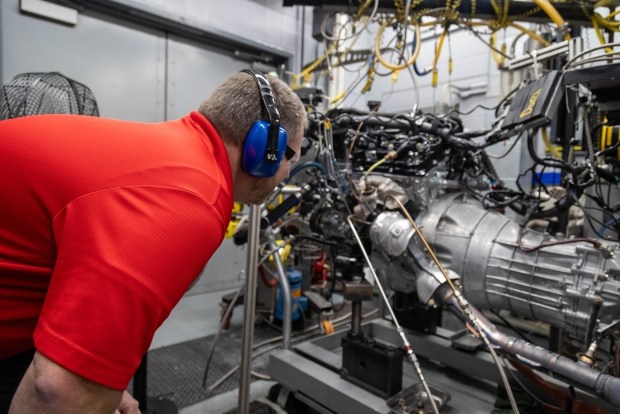

Для оцінки ресурсу інженери вибирають готові мотори безпосередньо з виробничої лінії та встановлюють їх на динамометричні стенди. По суті, це “бігова доріжка” для двигуна, що дає змогу відтворювати екстремальні режими в лабораторних умовах. Після завершення випробувального циклу агрегат повністю розбирається і здійснюється оцінка зносу та відповідності кожної внутрішньої деталі встановленим параметрам.

Найбільш вражаючим і одночасно найсуворішим етапом є функціонування на пікових обертах і з максимальним навантаженням протягом 100 годин. За словами інженерів, це можна представити як безперервний підйом по гірській трасі з повністю натиснутою педаллю акселератора протягом більше чотирьох діб. При таких умовах вихлопні колектори буквально розпалюються до червоного кольору. Під час перевірок також навмисно змінюють температуру мастила та охолоджувальної рідини, збільшуючи її до рівнів, які практично не трапляються під час звичайної експлуатації, і повторюють це циклами, поки двигун працює на граничних режимах.

Ці 100 годин є частиною масштабного 300-годинного циклу. Повний 300-годинний стендовий тест створює для мотора навантаження і знос, порівнянні з приблизно 130 000 милями реального пробігу, тобто близько 209 000 км. Тривалість окремих випробувань може коливатися від чотирьох до 300 годин, залежно від завдання, але принцип залишається незмінним – мотори навмисно доводять до ліміту, що істотно перевищує типові умови для більшості споживачів.

Згідно зі словами керівника відділу контролю якості Брендона Макклейна, підхід простий: двигун вибирають випадковим чином, проводять повну програму випробувань, а потім демонтують і вивчають кожен компонент, розшукуючи навіть ті проблеми, які не виявилися під час роботи. Якщо виявляються відхилення, ініціюють розслідування причин і впроваджують коригувальні дії у виробничому процесі.

Крім механічних навантажень, на підприємстві широко використовують неруйнівний контроль. Спеціалізований рентгенівський комплекс дає змогу “просвічувати” готові мотори цифровими зрізами товщиною всього 1,2 мм. Таким чином, фахівці перевіряють внутрішні канали охолодження і товщину стінок циліндрів без потреби розрізати блок. У середньому перевірку проходить приблизно кожен сотий блок, при цьому за день намагаються відібрати кілька зразків. Перевага методу полягає в тому, що відповідні деталі після сканування повертаються в виробничий процес, що заощаджує матеріали і ресурси.

“`